Se trata de una de las máquinas con mayor tradición y presencia en talleres de mecanizado de todo el mundo, pero realmente, ¿Cuánto sabemos de este tipo de máquinas?

A pesar de que sus orígenes se remontan al siglo s. IX A.C., no es hasta el siglo XIII, cuando adquieren ventajas evidentes para su manejo y operatividad: pasan de tratarse de sistemas de manejo exclusivamente manual, a tratarse de equipos de manejo a través de un pedal. Es a partir del s. XV, cuando aparecen tornos de transmisión por correa y de transmisión biela por correa.

Al comenzar la Revolución industrial en Inglaterra, durante el siglo XVII, aparecen los primeros tornos capaces de mecanizar una pieza metálica.

En ocasiones, se clasifican los tornos, en base a su utilización: tornos de taller, tornos para copiado, tornos de producción en serie.

Los tornos de taller incluyen los de banco, rápidos, de precisión, para uso en taller mecánico y de escote o bancada partida.

En base a sus características estructurales y funcionales, se pueden clasificar como:

Torno paralelo (o mecánico):

A partir de los tornos antiguos, a través de la adición de nuevos equipamientos, se convirtió en una de las máquinas herramientas de mayor versatilidad. En la actualidad, este tipo de torno forma parte esencial en los talleres de aprendices y en los talleres de mantenimiento.

Su nombre está basado en el paralelismo que existe entre el eje del cabezal (y por lo tanto de la pieza que se va a mecanizar) y la trayectoria principal de la herramienta de mecanizado. Está compuesto por un cabezal, dentro del cual gira el husillo, y dos grúas longitudinales y paralelas entre si y respecto del husillo. Sobre la extremidad del husillo (cuello) va montado el plato universal, el plato de tres garras o el punto que sirven para centrar la pieza que se desea mecanizar y comunicarle el movimiento de giro que le procura el motor eléctrico a través del cambio de velocidades.

Entre los cabezales, se desplaza el carro portaherramientas; bien sea manualmente con un volante o bien por medio del movimiento de avance que comunica el giro de la barra de cilindrar o el de la barra o husillo de roscar, ambas movidas por el motor a través de la caja de avances o la de roscado.

Sobre el carro y de forma perpendicular a las guías puede moverse la torreta portaherramientas, guiada e impulsada manualmente, a través de un volante y un husillo roscado, o mecánicamente, gracias al movimiento de avance que le comunica la barra de cilindrar.

Torno copiador:

Opera con un dispositivo hidráulico y electrónico permite el torneado de piezas de acuerdo a las características de la misma siguiendo el perfil de una plantilla que reproduce una réplica.

Es necesario contar con una herramienta que permita bien la evacuación de la viruta y un sistema de lubricación y refrigeración eficaz del filo de corte de las herramientas mediante abundante aceite de corte o taladrina.

Torno revolver:

Su uso está destinado al mecanizado de piezas sobre las que sea posible el trabajo simultáneo de varias herramientas con el fin de disminuir el tiempo total de mecanizado.

El torno revólver lleva un carro con una torreta giratoria en la que se insertan las diferentes herramientas que realizan el mecanizado de la pieza. También se pueden mecanizar piezas de forma individual, fijándolas a un plato de garras de accionamiento hidráulico.

Torno automático:

Se llama torno automático a un tipo de torno cuyo proceso de trabajo está enteramente automatizado. La alimentación de la barra necesaria para cada pieza se hace también de forma automática, a partir de una barra larga que se inserta por un tubo que tiene el cabezal y se sujeta mediante pinzas de apriete hidráulico.

Estos tornos pueden llevar uno o varios husillos.

- Los de un solo husillo se utilizan para el mecanizado de piezas pequeñas que requieran grandes series de producción.

- Los tornos multihusillos, son de gran utilidad para el mecanizado de piezas de mayores dimensiones, donde de forma programada, cada husillo realiza una parte del mecanizado de la pieza. El cambio de posición de los husillos, permite un finalizado rápido, al trabajar de forma simultánea.

Torno vertical

Su uso está destinado a la mecanización de piezas de gran tamaño, que van sujetas al plato de garras u otros operadores y que por sus dimensiones o peso harían difícil su sujeción en un torno horizontal.

No presentan contrapunto, sino que el único punto de sujeción de las piezas es el plato horizontal sobre el cual van apoyadas. El movimiento de la pieza de trabajo para fijarla al plato se realiza utilizando grúas puente o polipastos.

El eje del husillo del cabezal fijo es vertical y el plato sobre el mismo, gira en un plano horizontal. Las guías están montadas sobre dos columnas verticales y paralelas, unidas en su parte superior por un puente. El carro portaherramientas se mueve horizontalmente sobre un puente que a su vez es guiado por dos columnas.

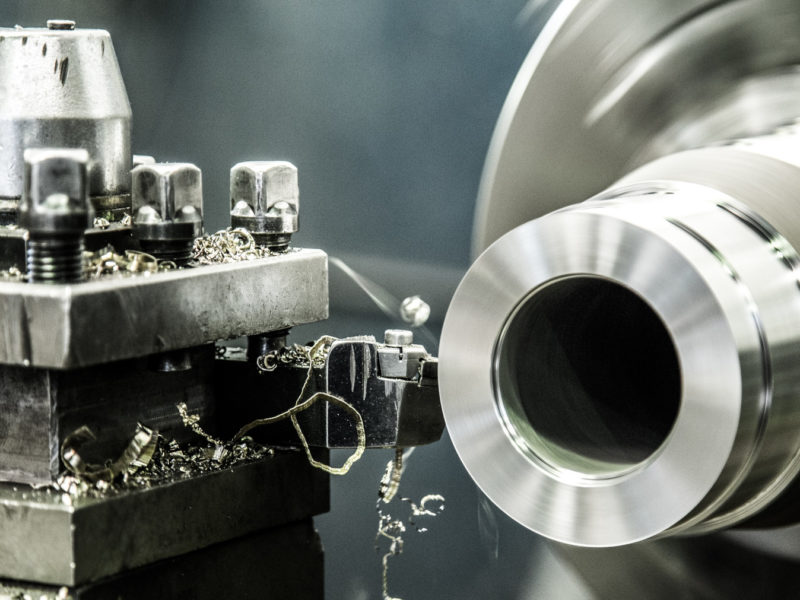

Torno CNC

Ofrece una gran capacidad de producción y precisión en el mecanizado.

Permite mecanizar con precisión superficies curvas coordinando los movimientos axial y radial para el avance de la herramienta.

La velocidad de giro de cabezal portapiezas, el avance de los carros longitudinal y transversal y las cotas de ejecución de la pieza están programadas y, por tanto, exentas de fallos imputables al operario de la máquina.

Comentarios recientes